ขั้นตอนการตรวจสอบชิ้นงานในกระบวนการผลิต Assembly (Quality Control)

การตรวจสอบคุณภาพ (QC) เป็นขั้นตอนสำคัญในกระบวนการประกอบ (Assembly) เพื่อให้แน่ใจว่าชิ้นงานทุกชิ้นมีความถูกต้อง ได้มาตรฐาน และพร้อมส่งมอบให้กับลูกค้า โดยเน้นทั้งด้านความแม่นยำ ความปลอดภัย และความเรียบร้อยของงาน

ขั้นตอนการตรวจสอบชิ้นงานในกระบวนการผลิต Assembly

- ✔ 1. ผลิตชิ้นงานครบตามจำนวนตามใบสั่งผลิต

- ✔ 2. ชิ้นงานต้องถูกต้องได้ตามแบบหรือตามที่ลูกค้ากำหนด

- ✔ 3. ชิ้นงานต้องไม่มีรอยตำหนิ เช่น รอยขีดข่วน สนิม หรือรอยรองเท้า

- ✔ 4. ชิ้นงานต้องไม่เสียรูปทรง และได้สัดส่วนตามหลักวิศวกรรม

- ✔ 5. เครื่องมือและอุปกรณ์ต้องอยู่ในสภาพพร้อมใช้งาน

- ✔ 6. พนักงานต้องสวมใส่อุปกรณ์ป้องกันอันตรายส่วนบุคคล (PPE) ครบถ้วน

เครื่องมือวัดที่ใช้ในการตรวจสอบชิ้นงาน

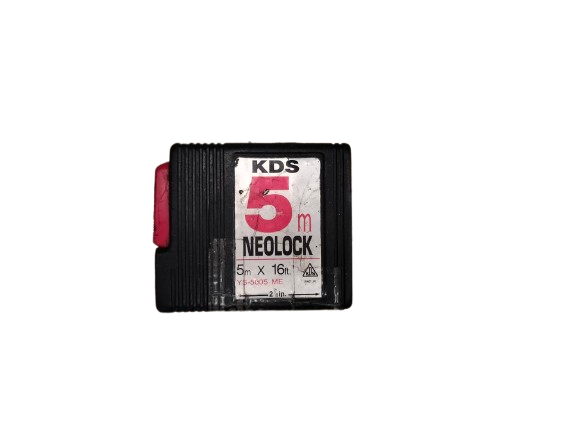

ตลับเมตร (Measuring Tape)

เวอร์เนียร์ (Vernier)

Height Gauge HS-60

หมายเหตุ: ควรบันทึกผลการตรวจสอบในแต่ละขั้นตอน พร้อมแนบภาพประกอบ เพื่อใช้ตรวจสอบย้อนหลังและยืนยันคุณภาพงานได้อย่างแม่นยำ

สรุป:

การตรวจสอบคุณภาพในกระบวนการ Assembly ช่วยให้มั่นใจว่าชิ้นงานมีมาตรฐาน พร้อมใช้งานจริง และลดปัญหาความผิดพลาดในขั้นตอนการส่งมอบ ช่วยสร้างความน่าเชื่อถือและเพิ่มประสิทธิภาพในการผลิตของโรงงาน

.png)

.png)

.png)